★★★注意:请将需求胶球性能参数、型号大小 、订单数量等相关要求可发邮箱:3369838020@qq.com,我们将给您优惠的价格。联系人:晏经理(13961378590)QQ:3369838020。实体厂家生产,大量现货,大量批发来电价格更优惠!

胶球清洗装置收球异常诊断及处理说明分析

机组运行中凝汽器一侧胶球清洗装置出现收不到胶球的异常情况,通过开展现场验证实验摸清收球异常的特征参数,现场逐一排查原因,确定收球异常原因为胶球清洗装置进、出水管路堵塞引起,制定在线检查方案并实施后,准确找出胶球堵塞部位予以疏通,恢复胶球清洗装置的正常投运,在较短的时间内消除了影响机组经济运行的重大隐患,为发电厂胶球清洗装置异常在线处理提供了宝贵的经验。

某发电公司建设有台超临界发电机组,汽轮机采用双背压凝汽式汽轮机,凝汽器采用双流程循环水系统,每个循环水流程设计一胶球清洗装置,机组运行中同时投入两*胶球清洗装置运行,保持凝汽器不锈钢管的清洁。衡量胶球清洗装置投运效果的指标为胶球收球率,电力行业对胶球收球率的评价标准为合格良好;公司两台机组近年来胶球清洗装置投运情况良好,胶球收球率大于A%b,达到优秀的水平。维护人员对z:机组进行胶球清洗装置清点胶球定期工作,发现z:机凝汽器d流道胶球清洗装置收球为"个,凝汽器/流道胶球清洗装置收球为:一个投球机凝汽器d流道胶球清洗装置收球出现异常。

胶球清洗装置收球率低的主要原因为收球网故障、胶球泵故障、胶球浸泡不足、凝汽器水室积空气等。

设备介绍

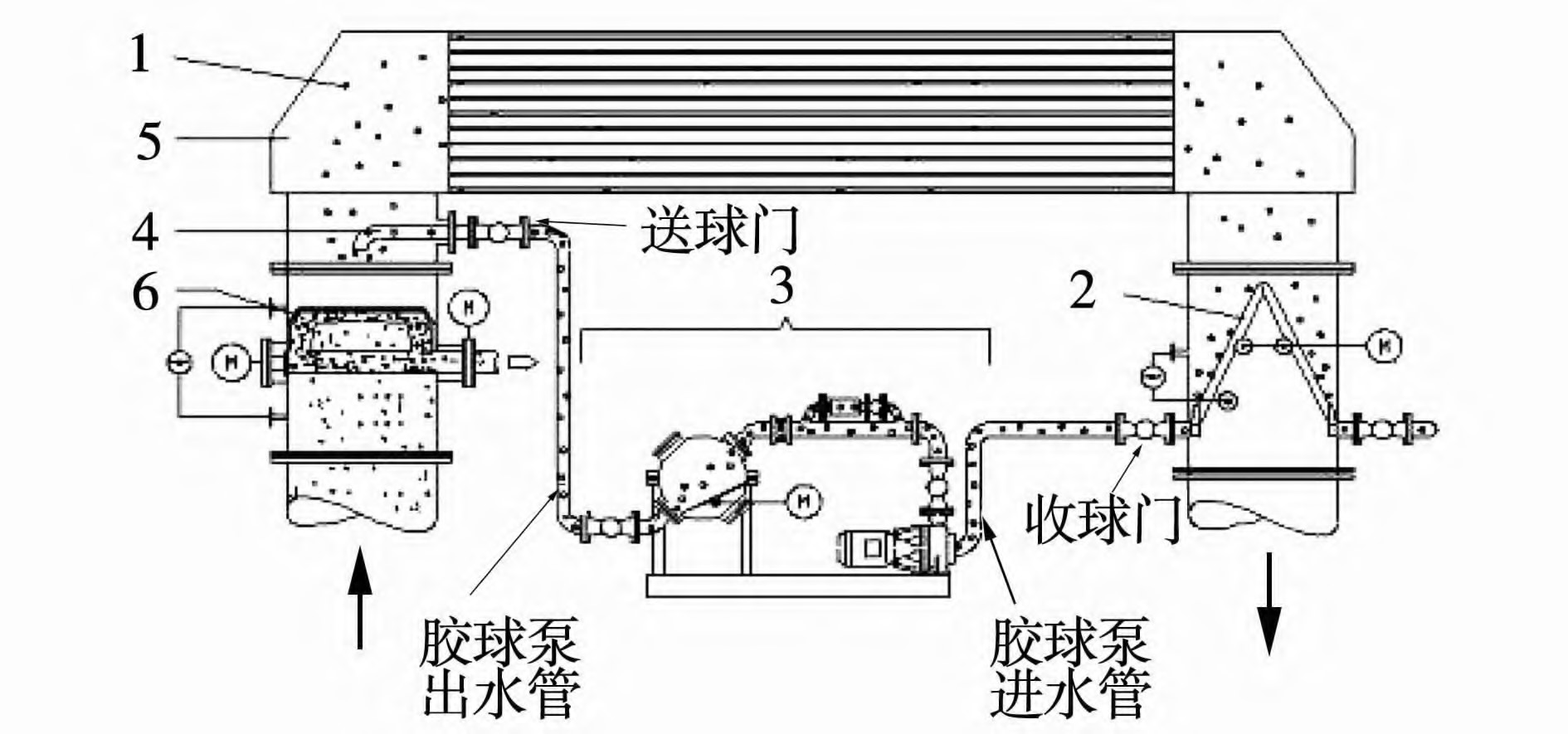

凝汽器胶球清洗装置系统是发电厂汽轮机系统的一个重要辅助系统,主要包括胶球泵、装球室、集球阀、收球网、胶球输送管路等设备(见图:),主要作用是K助水流的作用将大于凝汽器钢管内径的海绵胶球挤进凝汽器钢管,对凝汽器钢管进行擦洗,维持凝汽器钢管内壁清洁,保证凝汽器设计换热效率不下降,从而保证凝汽器的端差和汽轮机排汽压力在规定的范围以内;同时避免凝汽器钢管内壁腐蚀,改善运行条件,延长机组寿命。

公司主要技术参数:厂家设计收球率为%A=b,胶球投入系统后连续:个月内不更换胶球;收球网为开关型油缸驱动,收球网网板为隔栅型,隔栅间隙%88;运行水阻为p$""882#,;胶球泵流量为:出口压力为aL胶球规格为;凝汽器钢管规格为&#=m";=。

图:胶球清洗装置系统设备示意图

海绵胶球、收球网、胶球泵及装球室、注球管、凝汽管、二次滤网现场验证实验

机流道胶球清洗装置投运实验

为了验证z:机凝汽器d流道胶球清洗装置是偶发因素跑球还是装置存在缺陷导致跑球,有必要运行和检修人员一起到现场再试投一次d流道胶球清洗装置,试投准备投放个胶球,按照胶球清洗厂家的规定,先将个胶球放入装球室进行浸泡,浸泡时间为,两天后检查胶球浸泡良好,胶球均沉入装球室底部,先由运行人员和检修人员共同检查d流道胶球清洗装置收球网确在关闭状态,手动盘胶球泵转子灵活无卡涩,检查胶球泵轴承油位正常,再由运行人员启动胶球泵运行,检查胶球泵运行正常,通过观察孔检查装球室内胶球翻滚浮沉,后由运行人员开启集球阀将胶球送入循环水进水管,随循环水进入凝汽器清洗不锈钢管,试投过程中检修人员现场监视收球网是否存在误开情况,业技术人员现场通过观察孔观察装球室胶球流通情况。

试投结果z:机d流道胶球清洗装置投运后,汽机业技术人员现场通过观察孔观察装球室,开始还能看到胶球在流动,#8DE以后就基本上看不到一个胶球了,投运实验持续进行了,又进行了的收球,整个过程检修人员监视收球网未发生自开情况,胶球清洗装置收球结束后打开装球室进行检查,装球室一个胶球也没有收到。

验证实验结果分析

验证实验结果表明,z:机d流道胶球清洗装置投运时胶球进入凝汽器后就再也没有回到装球室,胶球收球率为"b,胶球清洗装置存在重大跑球缺陷。

胶球清洗装置收球异常原因排查、收球网误开跑球排查

根据厂家说明书介绍,胶球清洗装置投运过程中,一旦收球网差压大于8YL,胶球清洗装置收球网将强制打开,进行收球网反冲洗,此时投运的胶球毫无遮拦随循环水流M,全部跑到冷却水塔填料层,胶球会跑得一个不剩。z:机凝汽器d流道胶球清洗装置收球网差压数值历史趋势一直在#"8YL左右,大不超过$"8YL,不会发生差压大收球网自开的情况。

收球网关闭不严跑球排查:胶球清洗装置投运过程中,如果收球网关闭不严,胶球将从收球网不严密处跑球,随循环水流跑到冷却水塔填料层,长时间的运行,胶球将逐渐减少,后胶球全部跑掉。会同检修人员一道,对z:机凝汽器d流道胶球清洗装置收球网进行手动开关试操,现场检查收球网开、关均正常,检查收球网在关闭状态阀杆已关闭到位,外观上看收球网已关严。如果是收球网不严跑球,有一个时间过程,不会一下胶球就跑光,胶球清洗装置投运时装球室应该能看到胶球流动,从验证实验情况看,胶球是一下就跑光,收球网关不严跑球可以排除。

收球网内部故障跑球排查

如果收球网传动杆连接处松脱,收球网实际位置未变保持开启位置,则会发生胶球全部跑M;或者收球网格栅大量破损,胶球也有可能从收球网格栅破损处跑M。为了排查胶球是否从收球网跑M,检修人员穿雨衣进入冷却水塔运转层,逐个区域掀开部分除水器检查,看填料层上是否有胶球积存,经过全面检查,填料层只看到个别磨损变小的胶球,没有看到完整正常的胶球,收球网跑胶球也予以排除。

装球室集球阀关闭不严收不到球

胶球清洗装置收球过程中,如果集球阀关闭不严,胶球将一直随循环水循环流动,装球室收不到胶球。检修人员对集球阀进行检查,集球阀开、关动作均正常,在关闭状态下实际位置关闭严密,不会跑胶球。如果集球阀关闭不严收不到球,胶球清洗装置投运时装球室应该连续不断的有胶球流过,与验证实验的结果不相符。从上述情况来看,集球阀关闭不严收不到胶球也应予以排除。

排查结论

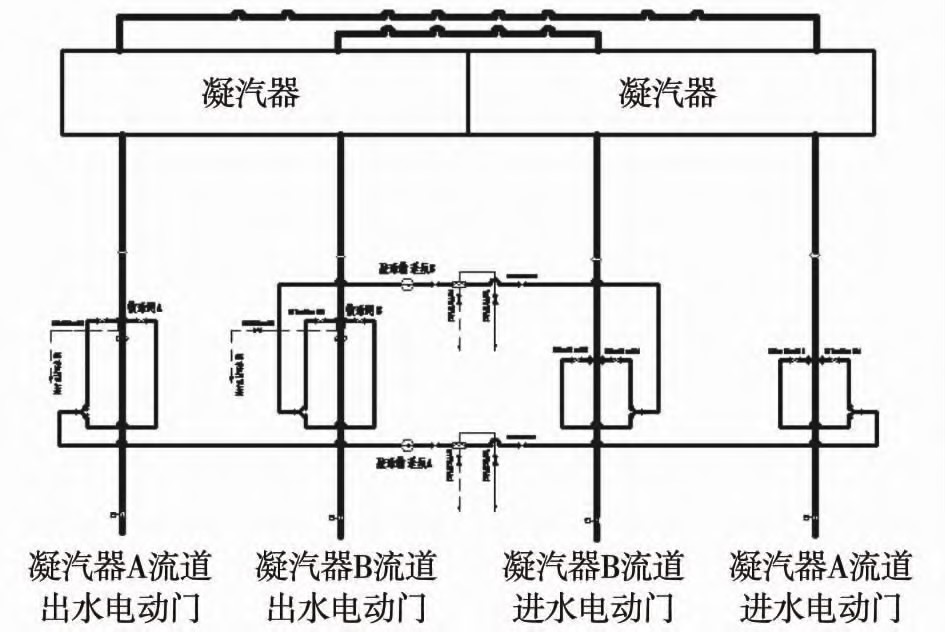

由双流程凝汽器循环水系统简图可知(图#),将以上设备跑球排除外,胶球在整个清洗流通过程中就只剩下凝汽器水室、凝汽器不锈钢管、胶球装置进水管和出水管了。凝汽器水室集空气会造成部分胶球浮在水面上不能进入凝汽器,只会造成部分收不到球,可以排除,凝汽器不锈钢管堵球也是只会部分球收不到,排查的重点就剩下胶球装置进水管和出水管。

图#双流程凝汽器循环水系统简图

胶球清洗装置进、出水管检查、检查目标确定

如果胶球清洗装置进、出水管路发生堵塞,胶球经胶球泵打出装球室后进入不了凝汽器或流经凝汽器出来后进入不了胶球泵(见图#),胶球清洗装置投入运行后装球室内的胶球只出不进,很快装球室的胶球就会打空,从理论上看这种可能性比较大,这种情况也与验证实验结果相符。

检查方案确定

机组运行中要对胶球清洗装置进、出水管路进行检查时,可以利用带压的循环水对胶球清洗装置注水进行管路流通实验,具体方案为:先关闭z:机d流道胶球泵z:、z#收球门和z:机d流道胶球分配器后z:、z#送球门,四个阀门关闭以后则z:机d流道胶球清洗装置完全与循环水系统隔离出来,然后拆除z:机d流道胶球分配器观察孔,使胶球分配器形成开口作为观察点,再稍开z:机d流道胶球泵z:收球门,循环水通过z:收球门注入胶球清洗装置进口管路,观察胶球分配器开口处是否有水流出,水流是否带压,即可以判断该段管路是否堵塞,检查完该段管路后关闭d流道胶球泵z:收球门。以此例推,再逐个试开z:机d流道胶球泵z#收球门和z:机d流道胶球分配器后z:或z#送球门,完成全部胶球清洗装置进、出水管路是否发生堵塞的排查。

检查实施

按照机流道胶球清洗装置进、出水管检查方案,检修上票进行检查,运行做好安措后配合检修进行检查,在试开z:机d流道胶球分配器后z:送球门时,发现d流道胶球分配器开口处只有少量的静压水流出,其余三处阀门试开时胶球分配器开口处均有较大的带压水喷出,由此可以判断出z:机d流道胶球分配器后z:送球门至胶球分配器之间管道堵塞,检修人员拆下这段管路用高压水进行管路冲洗,结果冲洗出大量的胶球和一些破碎的冷却塔填料,还有几根断裂的喷淋头支架(见图$)。恢复管路后再次试投z:机d流道胶球清洗装置,在装球室观察孔可以看到连续的胶球流动,收球后清点胶球,胶球全部收回,z:机d流道胶球清洗装置已恢复正常状态。

收球异常原因分析及防范措施

原因分析的喷淋头支架管,而胶球清洗装置进、出水管的管径为88,在分配器进口有一个A"j的弯头,长的喷淋头支架管被卡在弯头处,随着时间推移,一些破碎的填料和胶球也被阻拦在此,越积越多,后管道弯头处被胶球和碎填料完全填满,胶球失去流通面积,由于循环水压力不高,胶球内部有很多孔隙,聚集的胶球群不能构成一道密实的阻力G,前后不会产生大的压差,胶球群无法被循环水冲M,投入的胶球全部聚集在管路中,导致收球为"个。

图$现场清理出来的胶球及杂物

防范措施:为了防止冷却塔喷淋设备和填料碎片进入胶球清洗系统,要从源头上加以控制,一是定期检查冷却塔喷淋头淋水状况,发现喷淋头直喷水时及时更换喷淋头;二是对填料实行寿命管理,到期的填料及时进行更换,防止填料碎片掉落进入循环水系统;三是胶球清洗装置每次投运后开启收球网进行反冲洗,防止杂物聚集在收球网上进入胶球清洗系统;四是定期清理循环水泵入口滤网,防止杂物进入循环水系统。

运行中发生胶球清洗系统收球异常时先要开展现场验证实验,深入现场,摸清丢球的实际状况,以便对症诊断分析,确定故障范围,避免盲目处理。

闭式循环水系统没有二次滤网过滤杂质,要特别注意控制杂物进入循环水系统,防止胶球清洗系统管路堵塞收不到球。

胶球清洗装置停止投运对机组的经济运行影响较大,机组运行中能够隔离检查的设备应及时逐一检查,迅速排除故障,减少胶球清洗装置的停运时间。

胶球泵进、出口没有设计压力表计,发生胶球清洗装置进、出口管道堵塞时不易判断,建议增加就地表计,通过压力下降快速诊断管道堵塞异常。