★★★注意:请将需求胶球性能参数、型号大小 、订单数量等相关要求可发邮箱:3369838020@qq.com,我们将给您优惠的价格。联系人:晏经理(13961378590)QQ:3369838020。实体厂家生产,大量现货,大量批发来电价格更优惠!

胶球清洗装置改造提高凝汽器铜管清洗效果及提高经济效益

胶球清洗装置改造提高凝汽器铜管清洗效果及提高经济效益,公司针对凝汽器胶球清洗系统存在的问题进行分析,并逐一对发现的问题采取了一定的改进措施,解决了凝汽器胶球清洗装置收球率长期低下的问题,确保凝汽器铜管的清洗效果,达到提高经济效益的目的。

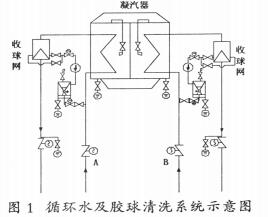

#6汽轮机是上海汽轮机厂生产的N300-165/535/535型中间再热凝汽式汽轮机,配置N-17600-Ⅰ型凝汽器。机组凝汽器循环冷却水取自珠江,经江边一次滤网,由设在汽机房内混流循环水泵送至凝汽器。凝汽器进水管道上安装WNAD-1800型自动清洗二次滤网,凝汽器出水管侧装有胶球清洗装置(见图1)。

由于各种因素影响,机组胶球清洗装置收球率长期低于60%。凝汽器换热下降,严重影响了机组发电效率。我公司对机组胶球系统进行多次设备改造,机组胶球清洗系统胶球平均收球率达到90%以上,清洗效果大大提高,与以往胶球清洗系统不能正常投入运行相比,凝汽器真空度明显提高,夏天高温季节机组运行出力及经济性有了明显改善。

1胶球清洗装置系统存在的问题及改造措施

胶球清洗装置系统是提高汽轮机热效率的重要辅助设备,对于保持凝汽器内冷却水管内壁洁净,提高凝汽器换热能力,使凝汽器保持较高真空度和较小的端差,因此为国内外电厂普遍采用。

#6机现在用胶球清洗系统存在以下主要问题:循环水流场不均匀,收球网与转轴固定卡码已腐蚀严重脱落,收球网转轴轴承采用塑料王为材料,转动不灵活,收球网板设计不合理,胶球不能顺畅收回装球室,垃圾容易挂在网上。

1.1凝汽器出水口弯管段紊流对流场的影响

#6机组凝汽器循环水为下进上出,循环水进水管连接二次滤网。出口管安装出水蝶阀,管道进出凝汽器都有弯头,收球网为立式,上游直接联接至弯头,下游为直管段,由于空间有限,凝汽器循环进出水管道排列紧密,在较小的空间里存在多个弯头,造成循环水流动紊乱,严重影响胶球回收和对凝汽器冷却水管的清洗。

为改善凝汽器循环水紊流对胶球清洗装置系统的影响,在以下三个方面作了改造:

(1)凝汽器进出水弯管段加装导流板。由于现场空间有限,在凝汽器循环水弯管段中水平焊接一不锈钢导流板。该导流板将凝汽器循环水进出水流一分为二,使水流能够均匀地流动,消除弯管处死区,使胶球受力的大小和方向得到改善,利于胶球的流动和回收。

(2)收球网转向90。原系统中收球网进水侧位置与弯管中心线平行,造成循环水流量、收球网受力不均,靠近凝汽器一侧流量、受力小,而另一侧相反,导致收球网收球口两侧胶球分布不均匀,或收球网板受力过大一侧跑球。因此收球网转向90。,使收球网两侧流量相同。

(3)将胶球系统出水管伸入凝汽器循环水进水管约50mm,保证胶球进入循环水后能充分发散。

2.2更换新型收球网

原收球网由两片网板组成,顶部为迎水端,网板将整个管道截面完全遮挡。由于收球网运行时间较长,收球网网板刚性下降,在水动力下产生弹性变形过大造成逃球,另外控制传动机构在反力矩的作用下,多次发生行程限位不准,使网板闭合不到位;操纵机构动力显小,阀门启闭不到位,管道阻过大等诸多因素都是造成收球率低的重要原因。

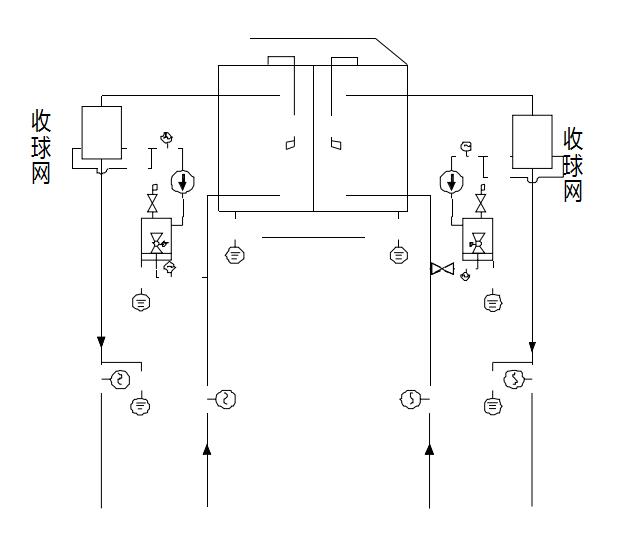

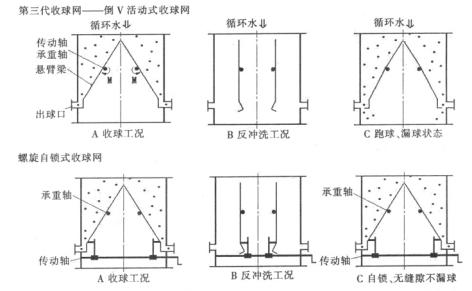

更换的收球网是旋摆自锁式收球网,其将活动型栅格收球网设计为平面四杆机构。在双网板支撑轴的下部采用曲柄连杆机构推拉操纵网板,在收球工况时,执行机构带动网板旋摆一定角度,达到运行工况的极限位置,将筒体整个截面遮挡;在非运行工况时,执行机构带动网板旋摆回到上述角度,即与水流平行的极限位置,使水流对网板进行反冲洗及减少水阻,这个收球网下段网板不再是悬臂梁,同时网板旋摆的两个极限位置正是死点位置,机构自锁而网板不动,解决了因水流冲力而产生的网板变形并逃球的问题,如图2。

2.3胶球的选择和使用

收球率是胶球清洗装置系统是否正常工作的重要依据之一。影响收球率的因素除了冷却水质(垃圾问题)、水力情况、滞球死区、凝汽器或主管路流场等问题之外,还与选用的胶球有关。胶球选型必须根据冷却水质、凝汽管结垢特点、水室特征、冷却水参数及凝汽管几何参数等机组特定情况,选择品种、直径、硬度、吸水沉降速度等均适合的胶球,才能确保清洗效果。一般而言,胶球密度应与循环水密度基本一致,这样胶球进入凝汽器铜管后能悬浮在凝汽器的任何一位置。本公司原先使用胶球质量较差,同一规格胶球大小不一,有的相差2mm;胶球在水中泡胀后膨胀度大于5%,不能进入或堵死在铜管内;有的胶球严重变形,粘合错位;有的受热后融化发粘,粘在管壁上;有的表面光滑,毫无摩擦性,这些问题都严重影响胶球清洗系统的收球率和清洗效果。

(1)选择合适的胶球。

基于以上原因,本公司确定胶球质量应符合适合循环水水质,有一定硬度并富有弹性,胶球的气孔均匀、孔间连通吸水性强,湿态球的比重与水相近,胶球在进入水室后从水室底部至顶部均匀分布。在水温535℃运行时,胶球球径涨大不超过0.5mm,在运行期间保持稳定,以防止胶球堵塞冷却水管。使用期内不老化、变形,运行中胶球球径应比凝汽器管子内径大1mm。

(2)正确使用胶球。

由于循环水经一、二次滤网后进入凝汽器的循环水基本以淤泥和微生物污垢为主,这类沉积物通过合理安排胶球清洗次数即可清除。根据资料胶球清洗的优频率一般为平均每根管子每5分钟清洗1次,即可满足清洗效果,根据我厂凝汽器循环水管道的布置和胶球清洗系统的实际情况,进行综合分析和计算。现以单侧投球数量600只计算:n=17600/2=8800(每侧铜管数量)每根铜管长约11m,循环水(内含胶球)流速约2m/s,则每只胶球在凝汽器内循环一次时间为11mx2/2m/s≈11s。则每根铜管每小时清洗次数=3600/11x600/8800≈22次由上述计算可见,以单侧投球600只循环运行一小时,平均每根管子被清洗次数约为22次,基本满足需要。

2.4胶球清洗装置系统的改造

胶球清洗装置系统由收球器、胶球泵和相应管路组成。集球器为水平的筒状容器,容器上侧配有一玻璃孔以便观察。集球器有内置滤网,该滤网出口有收、投球阀,由电动执行机构驱动,旋转后可收或投胶球。胶球系统主要存在以下几个问题:

(1)胶球清洗装置系统流量不足;

(2)收球器进口处无逆止装置,导致胶球泵停后胶球随循环水倒流,有一部分胶球带出;

(3)凝汽器循环水室空气较多,导致胶球泵抽吸能力不足。

对于胶球循环单元主要存在的问题,通过相应的措施加以改进:

(1)对胶球系统流量不足,通过改造胶球系统管道弯头,取消90。弯管,代之以120o的大角度弯头并保证收球两侧管道弯头位置、数量对称;

(2)在收球器进口处安装逆止装置,避免胶球泵停后胶球随循环水倒流;

(3)由于循环水中总是含有溶解空气,为减少凝汽器循环水侧空气聚集,定期开启射水抽气器至凝汽器水侧空气门进行抽空气。

2.5胶球系统运行中应注意的两个问题

(1)收球网应定期打开,收球网设计承受压力为0.2Mpa,如果长期不打开,胶球、垃圾等杂物会塞死收球网,导致收球网承受大量压力变形。

(2)投胶球清洗时,为降低循坏水对凝汽器收球网的压力,凝汽器循环水出水门应关小30%~40%,这样胶球不会被循环水挤压在收球网上,有利提高凝汽器胶球收球率。

3胶球清洗装置系统完善后经济分析

胶球清洗装置系统改造后,能够保持凝汽器持续清洁高效运行,尤其在夏季用电高峰期,有效降低凝汽器端差,提高真空度,降低汽轮机背压,从而减少燃料消耗,增加机组发电出力。胶球清洗系统的高效投用,可为电厂带来两方面的效益。

(1)胶球清洗装置系统改造前后对比。

根据测算,循环水温在33究,机组负荷在300MW时,真空为-89.9kPa。而在相同工况改造后,机组真空为-92kPa,提高2kPa左右。如果与胶球系统不能正常工作时比较,真空可以提高5kPa。机组停机对凝汽器铜管进行检查,发现管壁很干净。表1为经过一段时间清洗后机组的循环水温度与真空度的几个典型工况,可以看出机组真空度大为改善。

表1胶球系统改造后循环水温度与真空

时间 机组负荷(MW) 循环水温

(究) 机组真空(kPa) 胶球收球率

2006.6.03 300 33 89.5 50%

2007.6.05 300 33 89.6 55%

2008.6.10 300 33 92.3 95%

2008.6.15 300 33 92.6 98%

(2)胶球清洗装置经济性分析。

根据近对机组运行工况分析计算,循环水温在33究时,真空比去年同期提高至少2kPa。根据排汽压力对机组出力的关系曲线,300MW机组效率比去年同期可提高2%左右。以机组年平均负荷:80%;年平均运行时间:6000h;上网电价:0.35元/kW·h计算:300000kWx6000hx80%x0.35元/kW·hx2%=1008万元

另外,胶球清洗装置系统的正常投用,不仅可对电厂带来直接的经济效益,还减少了金属腐蚀,延长机组凝汽器铜管寿命,并减少停机时间及由此造成的产值损失,减少化学水处理费用,其费用也相当可观。

凝汽器胶球清洗经过此次改造,各项技术指标都超过部颁标准(90%),性能良好的凝汽器胶球清洗系统为机组经济运行发挥了重要作用。