★★★注意:请将需求胶球性能参数、型号大小 、订单数量等相关要求可发邮箱:3369838020@qq.com,我们将给您优惠的价格。联系人:晏经理(13961378590)QQ:3369838020。实体厂家生产,大量现货,大量批发来电价格更优惠!

胶球清洗装置凝汽器系统技术在水电厂的应用

胶球清洗装置凝汽器系统技术在水电厂的应用,水电机组的空气冷却器、轴承冷却器铜管内结垢的问题,一直是困扰许多水电厂的共同问题。因为结垢引起冷却器铜管导热性能下降,机组温度上升,夏天被迫限负荷运行;更严重时引起铜管堵塞,使机组于丰水期被迫停机检修清污,造成弃水。例如我省发电总厂四级电站,机组因水质污染冷却器铜管堵塞,开机后仅2h推力瓦温度就升到68°C,机组只能半负荷断续运行。

冷却器结垢无论在多泥沙河流或清水河流都可能存在,尤其是多泥沙河流,水的含沙量大,汛期经常发生泥沙淤积墙管。我省大多数电站虽然为清水河流电站,冷却器积垢堵管问题却依然经常发生。结垢分为硬垢和软垢,我省石灰岩地区的水中因含有较多碳酸盐和重碳酸盐,常使冷却器铜管内结上硬垢;近年来一些工业排污失控,也常使冷却器迅速增厚硬垢,造成严重后果。铜管内的硬垢往往很难清除。

另外,我省一些清水河流电站,水中的污物日积月累,也会在管壁上结成一层略带弹性的软泥层,即软垢。这种软垢是由水中的微小灰尘和纤维、有机物等混合而成,有一定韧性,水冲不掉,必须停下机来用机械方法清除。如乌江渡、等发电厂,每次大修都要从冷却器里捅出很多污泥。实际观察,清水河流电站结垢虽然较慢,可是一旦结了,却相对更难清除。

为了解决冷却器结垢问题,各水电厂采取了种种办法,如设置沉沙池、冷却水定期切换反向运行及其它物理、化学方法等等,取得了一定效果,但一些机组在渡汛前后仍需停机清洗冷却器,仍不能实现运行中清污。试验研究所与发电总厂在四级电站3号机组上采用了胶球清洗技术,经3年多试用,铜管清洁无堵塞,较好地解决了这一问题,其经验可供借鉴。

1胶球清洗装置原理

胶球清洗装置技术,简言之就是使一定直径的胶球在水压作用下通过冷却器铜管,清除铜管内壁的污垢。此项工作可以在机组运行中自动进行,不必停机手工操作。此项技术在火电厂早已得到采用,在五十年代初期是以两种类型向前发展:一种是东德的“阿培卡”系统,以比铜管小1~2mm的硬质胶球为清洗元件;另一种是西德的“塔布洛格”清洗系统,以比铜管大1~2mm的软质海绵胶球为清洗元件。两种胶球比重均接近于水。

这两种系统所采用的元件不同,清洗原理不同,清洗的效果也有所差异。经几十年长期实践结果证明,后一系统效果较好。目前各国火电厂大量采用胶球清洗系统来清洗凝汽器,改善了经济性,节约了燃料。根据国外刊物近30年来的不完全报导来看,胶球清洗技术将逐步取代其他清洗技术而跃居位。

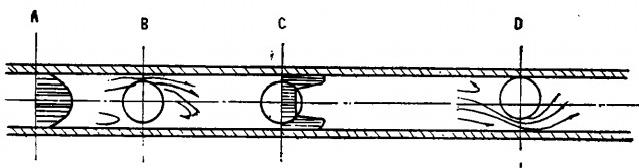

有关方面介绍并比喻说:“胶球清洗装置系统。是一种就象老年人离不开拐杖一:样离不开的东西”。可见其运用之广。硬球清洗铜管的原理作用,主要是使铜:管壁边层区域的流速提高,把沉淀钓带走,使其不能沉积在管壁上;同球在管内不规则运动与管壁不断产生撞击,也起到一定清:洗作用。见图1所示。

A:管内无胶球时;

B、D:胶球流动轨迹偏下、偏上时;

C:胶球流动轨迹与铜管中心线一致时。

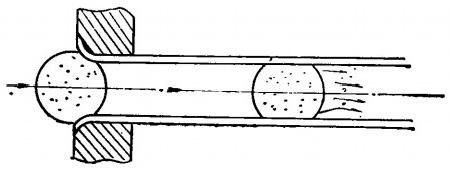

软球清洗系统中,软球进入铜管后被压缩,其周围与铜管周围均有接触,二者相摩擦将管壁上的沉积物除去,而脱落下来的沉.积物则被流经海绵胶球微孔而走在胶球前面的水带走,从而保证胶球在铜管内不断地移动而不被阻死在管内。见图2所示。

2胶球清洗技术在水电厂运用存在的问题

胶球清洗装置凝汽器的方法在火电厂已成功应用,水电机组冷却器也是由铜管组成,能否也采用胶球清洗技术,实现一边发电一边清污呢?对此,数年来国内不少试研所和发电进行了大胆尝试,但效果都不尽人意,故未得到广泛持久地推广运用。这说明胶球清洗技术中仍有不少技术细节未被完全吃透,值得再琢摸。特别是水电机组冷却器与汽轮机凝汽器在各方面有很多不同之处,不了解这些区别,就不能针对具体问题进行解决获得成功。

先来看汽轮机凝汽器的情况。凝汽器检修周期较短,且多为分半结构,万一有部分胶球堵管需处理,也可分半运行切换检修;铜管是直管,处理堵球也比较容易,且铜管数量多,一般有数千根,少量的堵球影响不大,收球率在85%以上就可应用。而水电机组有其特殊性:

(1)水电机组冷却器安装于机组内部,万一发生胶球堵管事故,需停机吊开励磁机拆开机组油槽才能进行处理,处理完后装复时需重新调整导瓦等,处理一次非常不易。

(2)水电机组检修周期较长,大修间隔一般3年,因此要求胶球清洗系统可靠性高,中途不能出故障。

(3)水电机组轴承冷却器饲管数量少,总共才数十根,如果收球率不高,每次哪怕只堵住1、2根管子,积累下来也会造成很大影响。

(4)水电机组冷却器形状复杂,铜管长度大、转弯多。例如上导冷却器每根铜管长度就大于50m,并由多个圆弧段组成,中间还有23处180°的急转弯和十余处90°的转弯,管内阻力相当大,过球困难;冷却器只允许运行在0.15~2.8MPa的压力范围内,不能靠过高地提高压力来冲球,否则水就可能漏入油中引起事故。

(5)水电机组本来就没有按照运行胶球清洗系统的要求设计,油槽内部设备排列紧凑,几乎没有可增设东西的余地,各种连接管道细长且急弯多,混凝土的埋管大都严重积垢,通流能力很小,而且内部有直角弯头无法用钢筋疏通,混凝土机井厚度为2m以上,无法打穿增设新管。

(6)水电机组的冷却水直接取自上游排至下游,不循环使用,石块、树叶、树枝多,如进入铜管则会卡住胶球。

鉴于以上水电机组特点,要求水轮发电机组的胶球清洗系统可靠性相当高,装上后直到数年后大修这期间一般就不能进行任何内部的调整改动了;要求收球率接近100%,到下次拆机期间胶球的堵管率不能超过1/4(即起码要求70%~80%)的管道保持完全畅通且干净无垢)。这就意味着在水电机组上试用胶球清洗技术没有试验的机会,只能一次成功,否则就可能造成巨大的返修工作。

由此看出,在水电厂采用胶球清洗技术是有一定困难和风险的。

试验研究所与发电总厂根据水电机组的具体情况,组织有关各部门家进行技术研讨,在电站作了多次模拟试验以及真机试验,并经受了局部返工等挫折,逐步摸清并解决了存在的种种问题。实践中体会到,在水电机组上运用胶球清洗技术,要注意以下问题:

(1)技术供水必须清洁无杂质。要作到这点,在短期内是容易的,将滤网孔眼改小就是了,但是时间一长,水中的杂草污物堵塞以及网本身的结垢,将使过流面积减小,严重时压垮滤网。因此除了在强度上要加强外,还得考虑运行中的清污问题。

(2)胶球清洗装置改造冷却器。校核冷却器铜管的阻力,必要时重新组合铜管,使各段阻力相等,压差均匀;改造端盖,减少死角,调整进水孔位置,并且使胶球在各管中分布均匀,让每根铜管都有机会进球。

(3)解决埋设管道的堵管问题。经观察,一般冷却器结垢的机组,其供水管道尤其是埋设管道结垢也严重,必须设法清除,否则也会影响胶球正常运行。对于胶球要通过的进排水埋设管道,运行时由于球的不断扰动和冲撞作用,不太容易积垢;而通向下游的排水管道很长,胶球不通过,容易结垢,宜将其改为明管,万一堵塞可以分段清洗,这样基本可以对付技术供水系统管道的堵塞问题。

(4)精确设计收球器。收球器是胶球清洗系统的关键部件,从冷却器出来的水和胶球就在此分离,然后胶球再次参加循环。胶球在收球漏斗中受到流向下游的水流和再循环水流的冲击,胶球是否能沿漏斗璧前进,与所受到的水冲击力的合力、漏斗对胶球的摩擦阻力、以及漏斗锥角的大小等因素有关,必须经过仔细计算和试验,否则胶球会贴在网孔上不向前滚动,造成积球。

(5)胶球的性质。根据水质确定胶球的性质和投球清洗周期。经水质分析,猫跳河水中含的污染物主要是钙、镁、铝、铁等阳离子与碳酸根生成的难溶盐,沉淀下来在冷却器里生成白色硬块,加上水中的泥沙、纤维、杂质等混合生成积垢,堵塞管道。要清除这类积垢,并不是所有的腋球都适用,必须从众多种类的胶球中筛选出合适的胶球,并且按沉积速度规定清洗周期和每次清洗时间,以使积垢不能累聚沉淀。

对于胶球的性能,我们经过多次摸索发现,有些在火电机组中能用的胶球,在水电机组中不一定能用。水电机组冷却水压力比火电厂凝汽器的高,一般的胶球刚进入进水管即被压缩变小,故对冷却器进口污垢没有多大刮削能力,而越靠近冷却器出口压力越低,球就变得越大,又很容易卡在管中出不来。另外,由于冷却器进、出口压差大,有些胶球进、出几次后,即受水中的微气泡作用而变大,这种情况类似“爆米花”的效果,即使预先在水中泡了数十天的球进去后也不能幸免。这些特殊现象都是在反复实践中才被发现并解决的。再就是火电厂的投球数是(10~20)%铜管数,而水电机组冷却管路长,胶球循环周期长,球分布在沿程的时间相对较长,必须增加投球率,其比例可以通过试验确定。

(6)要考虑一定的反事故措施。胶球系统在运行中万一发生卡球事故,一般是不能停机、拆机进行排除的,需要预先设置一些反事故措施。例如,空气吹扫、扰动、反冲等,这些措施对胶球系统正常运行起到了保证作用。

(7)改造胶球泵。购来的成品胶球泵一般只适合火电厂用,在水电厂打不进胶球,水电厂用的胶球泵需要扬程高而流量小。在无法购到新泵的情况下,可以改造水泵叶轮,使之合乎要求。改造泵叶后须检验振动情况并校核电动机是否过载。

3效果

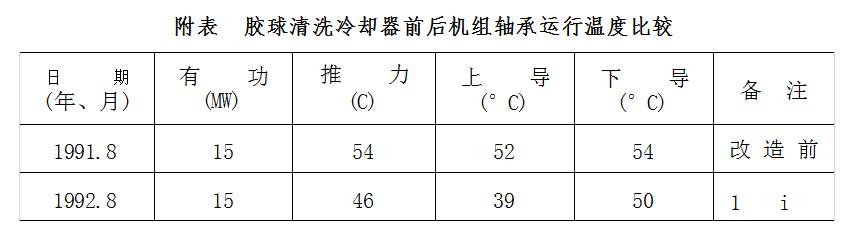

凝汽器胶球清洗装置在发电总厂四级电站3号机投入运行以来,清污能力良好。该站同型的1、2号机组曾因管道、冷却器结垢,机组温度升高而被迫停机除垢。3号机改为胶球清洗后效果良好,运行正常,无温度升高现象。以热的夏天为例,实测得机组轴承运行温度与改造前的同期温度相比如下附表。

3号机运行3年后拆开冷却器检查,铜管内部清洁无垢。

经核算,采用胶球清洗装置后每台机组每年可减少直接经济损失28万元。如果推广运用,其经济效益更将会十分显著,并能提高水电机组的调峰能力。

还值得一提的是,胶球清洗装置技术运用于水电机组,不仅对水质有污染的河流有效,对于无工业污染的水质,清除冷却器中的淤泥积垢也很有效。