★★★注意:请将需求胶球性能参数、型号大小 、订单数量等相关要求可发邮箱:3369838020@qq.com,我们将给您优惠的价格。联系人:晏经理(13961378590)QQ:3369838020。实体厂家生产,大量现货,大量批发来电价格更优惠!

汽轮机凝汽器胶球清洗装置存在的问题及采取对策

分析凝汽器胶球清洗装置收球率低的原因及采取的对策,并对装置的进一步完善化提出建议。

汽轮机凝汽器铜管保持清洁,提高凝汽器的传热系数,降低凝汽器端差,是电厂节能重要途径之一。弯于100MW机组而言,真空每提高1%,供电煤耗可降低4.47g/kW.h;真空每提高0.001MPa,出力可增加1000kW。

凝汽器胶球清洗装置并非一门新技术,在外,五十年代中期即开始推广,在国内,七十年代中期即开始普及。近年来投产的10万kW及以上机组多数配有凝汽器胶球清洗装置。但是,这些装置的运行情况多数不尽人意。云南省装有胶球清洗的汽轮机总数为20台,除个别机组外,绝大多数运行不正常或根本不能运行。即使在节能工作开展较好的华东地区,这一情况也大体如此。例如,据华东电力科技情报所等单位调查,华东地区的44台125MW机组一半以上胶球清洗装置运行情况不尽人意。投运正常的凝汽器胶球清洗装置可降低机组煤耗1%~3%,大景的凝汽器胶球清洗装置不能发挥作用,在省煤节电上是很大的损失。

对于昆厂而言,矛盾显得更加突出。该厂*1、2机(100MW)自投产以来由于种种原因(包括循环水量不足、凝汽器脏污等)夏天多数时间都真空低于设计值(0.076MPa),特别是1992年,云南遇到少有的干旱,作为电厂主要水源的滇池水污染严重。大量淤泥和有机物进入凝汽器,使凝汽器铜管污染非常严重,·2机1992年10月26日大修结束并网后才运行了一个月就被迫降负荷运行,50天后降到低允许出力70MW,只得停机由人工清洗凝汽器(高压水力冲洗)每次耗300多个工日,停机3~4天,严重影响发电和经济指标。为解决这一问题,经过反复试验、不断摸索,胶球清洗工作取得突破性进展。目前”1、2机共四套胶球清洗装置有三套收球率稳定在98%以上,一套在95%左右。均又超过部颁标准(90%)。

1、2机凝汽器端差维持在6℃左右的较好水平,与胶球装置未能正常投入的1992年同期相比,1993年1~3月凝汽器真空提高2.25%,供电煤耗降低9.97g/kW·h,由于减少了凝汽器人工清洗,全年可多发电2600万kW-h以上,节约检修费用四万多元。现将该厂凝汽器清洗工作中的主要经验和体会作以下介绍,供同行参考。

2设备和系统简介

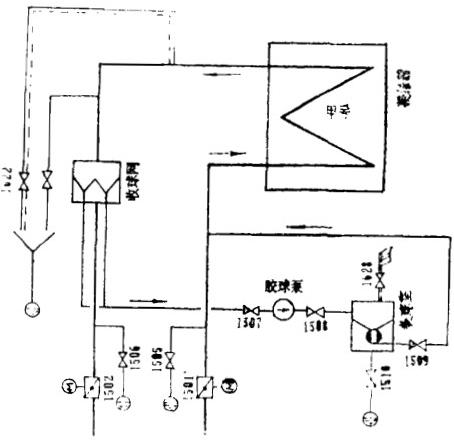

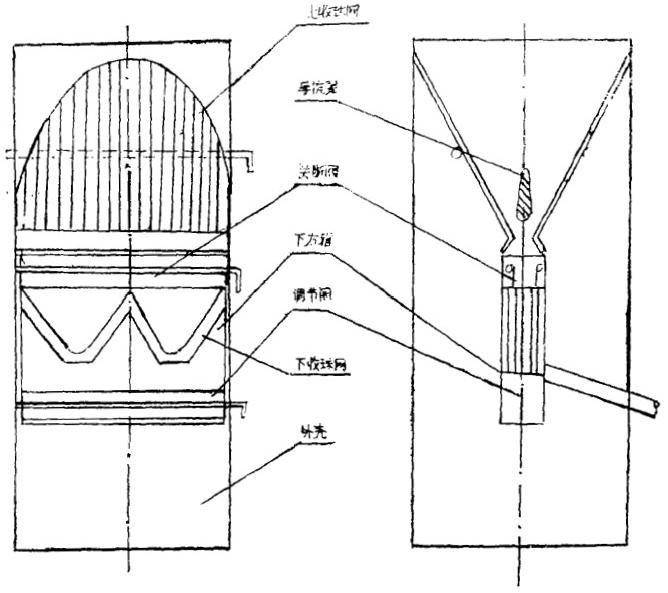

昆厂1、2机为N100-90/535型,额定功率100MW,配置68151型对分双流程,表面式凝汽器。胶球清洗装置由以下主要部件组成:胶球泵、装球室、收球网及用阀门、管路、见图1。

设备型号如下:

1)收球网为活动栅格型收球网。型号:S-1400~1

2)胶球泵,型号:12599-9收球网,见图2,是胶球清洗装置中关键的部件,由上收球网、导流翼、关断阀、下方箱、下收球网、调节阀等部件组成。

3提高收球率必须掌握的几个关键

1)循环水的净化和防垢问题

循环水的净化是实现胶球清洗的前题。如循环水中带有较多的杂物,如水生动植物,垃圾、碎石及各种有机物,则不但阻寒凝汽器管孔、防碍胶球通过,还会聚集在上下收球网上,增加网前后压差,当压差大到一定程度时,胶球则极易在收球网上堆积,如此形成恶性循环,使收球率不断下降。因此,要提高收球率,除了一次投球之前应将凝汽器进行彻底的清洗,将上下收球网进行彻底清洁外,还必须加强对清环水净化设备的日常维护工作。昆厂的净化设备,主要是安装在循环水泵进口的清污机。事实证明,清污机维护的好坏,直接影响着胶球装置的收球率。

循环水系统的结垢问题与胶球系统的运行同样互相影响,这在昆明电厂2机上表现得尤为突出。2机在闭式运行期间,由于水质不良,硬度和pH值超标较多,再加上水量不足,循环水出水温度有时高达40多℃,使凝汽器铜管特别是乙侧铜管结垢超过了1mm,垢还遍及上:下收球网,使收球网流通而积减少…半以上。机组大修后,甲侧的硬垢清除较彻底,但乙侧尽管用35MPa的高压水反复清洗,都无法清净,试投胶球后收球率不高,球大量堆积在上:下收球网上及铜管内部。为此对上下收球网进行了彻底的除垢工作,除垢后收球率明显回升,但由于铜管内部的垢未能清除,使”2机乙侧收球率始终不如甲侧,只要循环水压力稍微降低,收球率就大幅度下降。为提高收球率,只有在投胶球时增大乙侧水量,以增加进出水压差。因此,对于已结有硬垢的凝汽器,好是先进行彻底的除垢后立即投入胶球清洗。胶球清洗如能正常投入,反过来又防了凝汽器铜管的结垢。

2)必须保证收球网各部件的灵活性和严密性

上下收球网及关断阀、调节阀,设计都是可动的,但是由于制造精度不高等原因及不重视管理和检修,使这些可动部件常常变成不可动的,有的甚至将收球网焊死,这就无法保证收球率。上收球网设计有收球、运行、反洗三个位置。在收球位置时,网的上下沿分别与循环水管壁和下方籍上沿贴合,其间隙不应大于6mm,否则容易跑球或卡球。在运行位置时,网与水管轴线平行,使流动阻力为小;在反洗位置时,依靠循环水流对集聚在网上的杂物进行反洗,使其能保持清洁。由于网的制造比较粗糙,而网的位置变化又需人工操作(2机上加装了电动执行器)往往需要2~3人借助1~1.5m加力杠才操作得动,所以一般都不愿意操作。一旦较长时间不操作,网上的杂物就越积越多,网的压差进一步增大,就更加操作不动了。要解决这一问题,一是必须实现电动操作,以减少劳动强度,二是要加强管理,使网经常进行反洗(每周至少一次),这样杂物就不会堆积在网上,转动部份也不会因长期不动而锈蚀、卡住。

关断阀是提高收球率的重要部件,当其关闭时,水流的一部份由下收球网下部进入下方箱,将聚集在下收球网上部的球冲起,进入胶球泵,从而防止了在下收球网继续集球,同时也对下收球网起了反洗作用。

调节阀是提高收球率的主要部件,其作用叙述于下,调节阀如不灵活,自然也就无法对收球率进行调节了。

下收球网由四片栅格网板组成,可动部份较多,再加上其严密性难以在运行中检查,只要有一个网板关闭不严,都会大量跑球。由于结构上的原因,其操作困难,反洗难以进行。但昆厂的实践证明,只要关断阀能正常发挥作用,没有必要经常操作下收球网进行反洗。

下方箱上的泄水孔,系由圆钢组成的间隙为8mm的网板。如在运行巾被杂物或胶球堵塞,则流经泄水孔的水量减少,而流经下收球网的水量增加,使下收球网压差增大,收球率下降,如发生锈蚀使间隙增大,则可能跑球。

3)正确使用关断阀和调节阀是提高收球率的关键调节阀是提高收球率的另一重要部件,因为胶球系统在运行中,大量水流经关断阀进入下方箱,这部份水流一部份经泄水孔排掉,二部份经下收球网并经调节阀排掉,三部份进入胶球泵进口。由于胶球泵出力只有71.4t/h,经泄水孔和下收球网排掉的水量也受到限制。水流在下收球网上部产生一静压头,使个别胶球有可能被压在网上,一旦在下收球网上有胶球堆积,则下收球网压差增大,进一步增加了积球的数量,如此形成恶性循环,终将收球网完全堵死。昆厂在进行试验期间就多次发现有一百个甚至几百个胶球在下收球网上堆积的情况。

该厂分别在关断阀为30°、45°、60°情况下进行试验后发现,当关断阀为60°时,一次收球率可达98%以上。

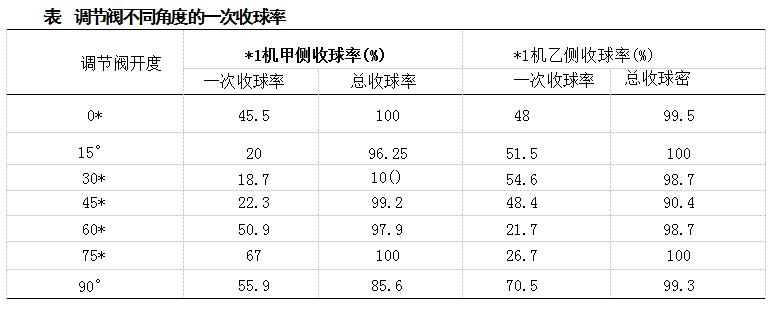

由此可见,可以通过试验求得关断阀和调节阀的佳运行角,从而获得较高的一次收球率。下表为调节阀不同角度时的一次收球室。

4)建立健全必要的管理制度和规程

必须建立胶球清洗管理制度,制度中包括对其运行、检修、管理等各方面明确的责任。并辅以一定的考核办法,才能巩固胶球清洗工作。同时也应建立操作规程,使其操作合理化、规范化,使其有章可循。

4对装置进一步改进的建议

1)改进胶球清洗装置的操作部分

凝汽器胶球清洗装置各部件,特别是上下收球网、关断阀和调节阀是否灵活、严密,是其能否正常运行的必备条件。目前这些部件制造加工比较粗糙,难以实现上述要求,应予改进。特别是上收球网因十分笨重,乎动操作困难,是部份胶球清洗装置运行不正常的重要原因。近年来制造的设备虽有所改进,如加装了电动执行器,但S-1400型收球网由一个执行器带动两片收球网的方案似不可取,因很难实现两个收球网在机械位置上的完全同步,因此有必要改成分别由两台执行器进行控制。至于下收球网,原设计为一台执行器带动四片栅网,因栅网的轴容易锈蚀、卡涩,更难以实现电动操作。目前,如操作正确,可以对下收球网经常进行反洗而不需操作栅网,故建议取消其电动装置。

2)装设监测仪表

应增装上下收球网的压差测量仪表,以便监视网的运行情况,及时进行反洗。网的清洁状况直接影响收球率,而运行中又不易经常停下凝汽器进行收球网的清洁和检查,唯一的办法就是对上下收球网前后压差进行监视。有些国外进口设备,如江油电厂的法国机组,不仅装有网的压差测量装置,而且当压差达到一定值时自动进行反洗,这种方案值得借鉴。据资料介绍,上收球网正常压差为150Pa,超过300Pa时即应进行反洗。

3)改进检修用人孔门

S-1400型收球网结构不便进行检查和检修,特别是其人孔门开于上收球网的一侧,打开人孔门后,无法对另一侧收球网及关断阀等部件进行检查和检修。检查时,必须将本侧收球网置于反洗位置,从网与下方箱之间的狭窄空间钻进去,此时万一因循环水阀门关不严发生漏水等问题,检修人员其人身安全失去保障,故完全有必要重新改至两片收球网之间的一个恰当位置。