★★★注意:请将需求胶球性能参数、型号大小 、订单数量等相关要求可发邮箱:3369838020@qq.com,我们将给您优惠的价格。联系人:晏经理(13961378590)QQ:3369838020。实体厂家生产,大量现货,大量批发来电价格更优惠!

提高凝汽器胶球清洗装置系统工作可靠性的途径

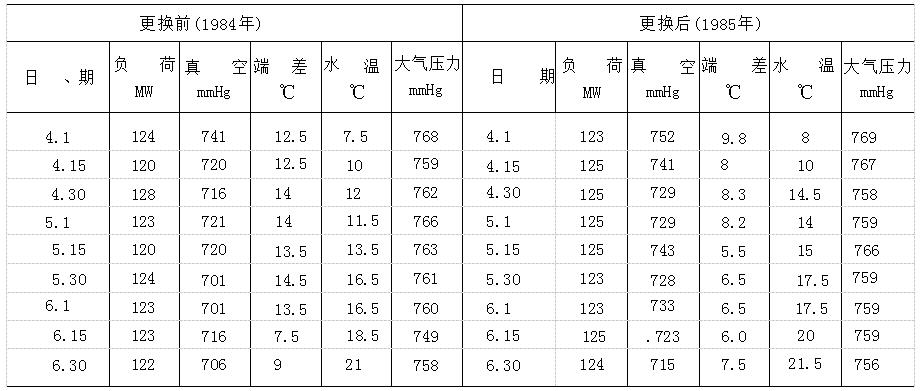

凝汽器是火力发电厂、核电站及化工企业中的重要设备,维护凝汽器冷却水管内壁的洁净,保持凝汽器较高的真空和较小的端差,是提高汽轮机组循环热效率的主要方法之一。为了维护凝汽器冷却管的洁净,过去我国大部分电厂曾采用停机或减负荷分半山人工清洗的方法。这样,冷却管在从清洁——被污染——减负荷清洗的较长周期中,有相当长的时间清洁系数小于设计值(在设计中,国内一般取清洁系数为0.8~0.85),使汽轮机组处于真空恶化的不经济状态下运行,导致汽轮机热耗率和发电煤耗率增加。以125MW机组为例,当汽轮机背压偏高设计值和凝汽器端差升高后,热耗率与煤耗率的变化见表1。

近年来国内许多汽轮发电机组开始采用胶球自动清洗系统,使凝汽器制股管在运行中保持清洁状态,收到了明显的经济效益。经测试比较;清洁度提高0.2~0.3,相当于增加了凝汽器冷却面积20~30%。胶球自动清洗装置由此成了火力发电厂重要的节能措施之一。

但是由于种种原因,目前胶球清洗装置的投入率和收球率还不理想。设备、系统、运行维护和管理还存在一些问题,有待进一步完善。对华东电网14个电厂,44台125MW以上容量的大机组进行了调查,结果表明,凡是现有机组上装设凝汽器胶球清洗装置、能够正常投运、且收球率在90%以上的机组,仅占29%。收球率不高或投运不正常的机组占64%。另有几台机组尚未装设该装置。

几年来,对胶球清洗装置也作了不断探索,使之逐步趋向完善。目前,已能做到正常投运,经济效益显著。特别是在夏季运行工况,机组真空能维持在较高的水平,确保了机组多发电、高效率、低消耗,为缓和工农业用电紧缺起到了应有的作用。

经验证明,固定锥形收球网只适合于中小机组及循环水源较清洁的地区或部分闭式循环水系统内,因其长期运行水阻大、刚性差、易变形,积聚垃圾后清扫困难,须停机进行。100MW以上大机组宜选用蝶形活动收球网。该型网灵活性强,适应不同运行工况,不同地区条件使用,操作简单,运行水阻小,收球率高,检查维护方便。经验还证明,良好的设备是保证胶球清洗工作顺利投运的先决条件,而优质的维护与管理又是正常投运的必要条件,两者紧密结合,缺一不可。

装有两台N125—135/550/550型汽轮发电机组,冷却循环水系统采用海水直接供水,即一次开放性循环。两台汽轮机的凝汽器均随机装有立式涡流切向清洗二次滤网及胶球清洗装置。出于原设备在设计,制造及材质上题,二次滤网除污效果差,收球网操,胶球回收率低,长期以来不能正常投运,严重影响着汽轮机组的安全、经济运行。

采用的海水,在一般情况下水质良好,但在大风或夏季收获海带及海虹繁殖季节,常有大量海带、海虹、塑料袋、海草等杂物进入循环水,造成滤网堵塞。此时由于网系内外压差过大而将网芯压变形撕裂,以致造成凝汽器管板布满杂物,汽轮机真空恶化。严重时每隔一天就要进行一次减负荷分半人工清洗凝汽器,既影响发电出力,又大大增加了检修工人的劳动强度。收球网也因海水腐蚀,操作不灵,收球率不足50%,胶球自动清洗系统无法正常投入。

为扭转这种被动局面,分别在1984年7月的*1机和1986年1月的*2机的小修中,换用了南京电站辅机厂生产的14FH—5—0净水器和S—14一0胶球收球网及有关控制操作附件,主要设备材质选用1Cr18NigTi不锈钢,以增强对海水的耐蚀性能。原胶球泵仍留用,凝汽器水室与循环水管道均未改动。

上述设备装配完毕后,我们是这样工作的:

1、每天白班每台机清洗一次14FH-5--0净水器,每次10分钟左右,遇有大风或杂物多时视滤网前、后压差适当增加清洗次数和延长清洗时间,以清洗干净为准。

2、每台机每两天进行一次胶球清洗,每次半侧投入300个胶球,清洗1小时,收球半小时。两侧轮流清洗。

经过三年的实践,证明14FH--5—0净水器和S—14--0收球网操作方便,除污性强,耐海水腐蚀,收球率均在95%以上,且对凝汽器冷却管保护膜没有损坏,检修工人已从繁重的劳动中解放出来。凝汽器各项经济指标大有好转,经济效益是显著的。

以1机为例,更换前后每月抽出三天,以每天上午9点的运行记录进行周期比较,见表2。

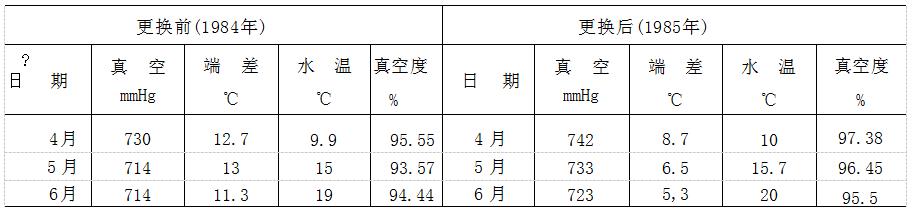

以全月平均数进行比较,见表3。

1机的凝汽器胶球清洗装置系统在1984年7月12日改进投运后,效果一直很好。以1985年1~6月与1984年1~6月同期进行比较,真空度提高1。15%,热耗率下降24.4kcal/(kW。h),煤耗率下降3.8g/(kW·h),机组循环热效率提高0·48%,相应年节标准煤3420t,并可多发电560万kW·h。

2机的胶球清洗系统在1986年1月16日改进后,也取得了与1机大致相等的经济效益。从1987年7~9月的夏季运行工况中,可以看出胶球清洗系统的正常投运,一直维持着凝汽器较好的经济指标。数据见表4。

通过实践我们体会到,要想使胶球自动清洗系统正常运行,起到良好的节能效果,必须注意做到以下几点:

1、凝汽器胶球清洗装置系统正常投运的关键问题是要清除循环水系统中的杂物,特别是直流供水系统江、河、湖、海水中的固体杂物和生物等,因此必须有较完善的滤网。目前电厂装设的一次滤网都为回转机械式,网孔直径都在8×8和10×10之间,孔径较大,加之圆转部分图封等因素的影响,垃圾杂物排除能力差。为了弥补这一缺陷,装设二次滤网是十分必要的。直流供水的二次滤网要能旋转,并设置逆冲装置。

2、提高胶球回收率。除清洗装置本身结构合理外,材质须作相应考虑,特别是以海水作为冷却介质的凝汽器,清洗装置及滤网应选用耐腐蚀的不锈钢材。

3、选择微孔粒度均匀、性能稳定、球径较铜管内径大1~2mm的海绵胶球。使用过程中如发现胶球破损或过分发胖要及时剔除掉,投入新球。同批生产的胶球尺寸也有大小,球质也有硬有软,比重也不一样。因此要有人验收,确保胶球质量。

4、为保护和预防铜管腐蚀,延长其使用寿命,要注意冷却管保护膜完整,不要由于胶球清洗而遭损坏,要定期加入硫酸亚铁进行沉膜处理。

5、胶球连续清洗过程中,如发现收球率明显降低或运行不正常时,应及时查找原因。如发现网板变形,应及时采取措施整形,使其恢复正常,而不能采取消极措施将其网板固定或焊死。

6、各级领导重视,充分发动群众,认真管理,人负责。做到有指标、有分析、有措施、有效果。实践证明,“三分技术、七分管理”。只有这样,这项省煤节电的有效措施才能不断进化,日趋完善。

日前胶球清洗装置较普遍存在的问题是收球率不高、效果不佳,设备缺陷较多,投入率较低,其主要原因是:

1、收球网通流部分流道设计不台理

(1)上下网板转轴中心位置偏高,未号虑运行时水流流动时动量的作用,以致运行时抖动或偏离正常位置。

(2)未采用收球时的辅助调节及扰动措施。

(3)下方箱宽度过大,进入下方箱的水流量过大,超过胶球输送泵的拙吸能力,以致造成部分水量滞流,胶球在此回旋。

2、制造安装工艺性差

(1)网面制造粗糙,条栅分布不与,动静间隙偏大。

(2)上网板与方箱接合处间隙过大或平行度差。

(3)上收球网转轴接口处如设计制造成圆柱接头,加之销子强度不足时,当转轴受较大扭曲力矩时,很易断裂导致网板无法活动。此处应设计制造成方板接头以加强其刚性。

(4)下收球网下端蟹钳处间隙过大,造成逃球。

3、运行维护不当

(1)不按时投运和定期反冲,发现间题未及时处理消除:

(2)贪图方便,长期将网板置于收球位置,致使网板垃圾积累过多,超过网板承载能力,导致网板永久变形。

(3)异物卡涩于动静部分之间末及时发现,强行操作执行机构。

近年来,随着电力工业的发展,一批净化能力强、水阻小、收球率高、安全可靠的二次滤网和收球网相继在大型机组上推广应用。由ZXL-1600--1型锥形机饿旋转滤网,就是总结国内以往二次滤网的优点而研究设计的新型产品。经多电厂使用,效果很好,与原江苏FH-1600--1型二次滤网比较,每台循环水泵年耗电量降低30.6万kw。h,节约年运行费用1.84万元。该滤网和胶球清洗装置联合使用,能保证每合机组年平均提高凝汽器真空10mmHg左右,端差降低2~3℃,相应机组效率提高1.5%,煤耗降低3g/(kW·h)左右。每台30万kW机组每年可多发电3900~4600JkW·h,可为国家节省6000~6500t标准煤。每台30JkW机组二次滤网及收球网设备总投资约35万元左右,约3~5个月时间内即能全部回收。