★★★注意:请将需求胶球性能参数、型号大小 、订单数量等相关要求可发邮箱:3369838020@qq.com,我们将给您优惠的价格。联系人:晏经理(13961378590)QQ:3369838020。实体厂家生产,大量现货,大量批发来电价格更优惠!

一种凝汽器传热管全自动胶球清洗装置丢球缺陷处理

通过对凝汽器传热管全自动胶球清洗装置丢球缺陷的分析及总结,得出丢球原因有:胶球磨损、胶球滞留、收球网关闭不严或损坏、收球阀关闭不严、管道堵塞、胶球泵扬程不足或叶轮腐蚀等,结合处理经验对各种原因制定相应的解决措施,使在短时间内能确定丢球原因,有利于及时干预并采取相应处理措施,从而确保胶球清洗装置功能正常,保证凝汽器的换热性能。

热力发电厂和核电厂均是以海水作为终冷源的电站,而海水在通过旋转滤网后进入凝汽器前一般都会设置二次滤网,海水在通过凝汽器换热后,在凝汽器出口的海水管道上一般设置有收球网,与其他相关设备一起共同构成凝汽器传热管在线清洗装置。机组运行期间,若胶球清洗装置频繁丢球,将导致传热管内壁清洗不充分,淤泥及海洋生物在管壁不断积聚,长此以往不仅会产生额外的人力、物力,增加运行成本,而且将严重影响凝汽器的换热性能,影响机组的安全稳定运行。

1、情况简介

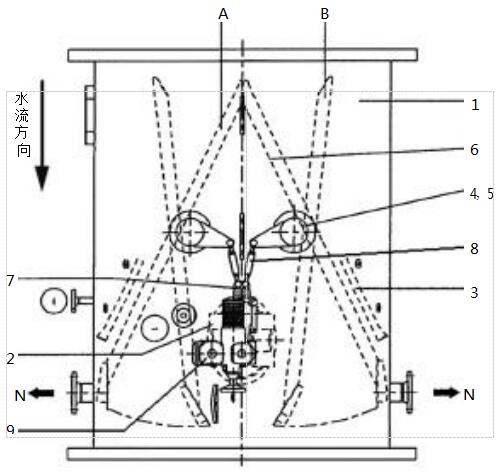

某电站1、2号机组的胶球清洗系统设备。每台机组包括4台二次滤网、4台收球网、2台胶球收集容器、4台胶球泵和8个控制柜。1台二次滤网和1台收球网构成一个通道,分别由2个控制柜控制,1台胶球收集容器对应一侧的2个通道,每台胶球收集容器前有2台胶球收集泵收集胶球。收球网为卧式布置,间隙为10mm,驱动方式为电动装置驱动,收球网由两块D字形的网板组成,如图1所示。当两块网板处于关闭位置,胶球随水流流至收球网时,将胶球导流至胶球收集管线入口,通过特殊设计的水翼,能够产生紊流,可减少滤网外部区域杂物的累积,同时也能够引导胶球至收集管线入口。

收球网有两个基本状态,一个是运行位,亦称闭状态,此时收球网处于收球状态。执行机构是由力矩关断的,以确保收球网关闭严密,不留缝隙,防止胶球逃逸,如图2所示。二个是反洗位,也就是打开状态。当收球网表面垃圾越来越多的时候,网前后压差会不断上升,达到设定的反洗值,收球网打开反洗,如图3所示。

1.壳体2.人孔3.水翼4,5.转动轴6.网板7.传动活塞杆8.摇臂9.电动头N.收球管线+/-.压差测量系统

图1收球网结构示意图

2、胶球的选型

胶球选型与管子材料、管子几何条件、水的流速和温度、水生物学和化学,以及安装系统的水力参数有关。按材质一般分为塑料颗粒球、长寿命球、标准磨料球、金刚砂球、海绵球;按硬度一般分为软、中软、中等、中硬、硬、特硬。标称的球直径视管内直径和管内冷却水流速而定,通常标称球直径超过管内直径1耀3mm,清洗球的硬度根的间隙和收球网角度而定,图4图6为常见的几种胶球。

3、全自动胶球清洗装置丢球原因及排查思路

该电站的胶球清洗装置曾频繁出现丢球问题,因整个胶球系统较为庞大,设备多,原因排查时间长,导致胶球清洗装置不能及时投入运行。根据该电站的胶球清洗装置相关设备的结构及原理,结合现场多次缺陷处理情况,总结出以下几种可能引发胶球清洗装置频繁丢球的原因。

1)胶球正常磨损。正常运行时胶球会与凝汽器传热管摩擦而变小或损坏,进而从收球网中漏出而进入大海,因冬季和夏季循环泵的转速不同,夏季水流速度变快,胶球磨损也会增加,导致加球频率增加,每年夏天时两个机组都会出现胶球更换较频繁的情况,约10耀14d更换一次胶球,此种情况属于正常情况,对磨损胶球进行定期更换即可,保证循环回路中的胶球数量。

2)胶球停留在凝汽器联通管内上方。胶球的密度比海水小,正常会漂在水面,在投运时如果没有经过一定时间的海水浸泡而直接投运就会造成少部分胶球进入凝汽器联通管后漂在上方而无法返回,故每次投放胶球时工作人员都会将胶球放在容器内进行一定时间的浸泡,此种情况对胶球减少影响不大,可以忽略。

3)收球网关不严或破损。运行期间可通过测量摇臂长度,与其他运行正常的收球网摇臂长度进行对比,判断收球网是否关闭到位。若参考其它收球网摇臂长度调整后,投运后仍存在丢球问题,则需隔离排空收球网所在管道,进入管道内部检查收球网关闭情况,判断有无破损,有无异物夹杂在收球网之间,如图7所示。若运行期间无球进入管道内部,可投放门的试验胶球,收球网运行状态下,工作人员在排水口设置拦网,观察及检查有无大量试验胶球流出。

4)胶球收集容器内部的收球阀关不严。系统在反冲洗前,按照程序设定会先收球90min,然后再打开收球网进行15s反冲洗,如果收球阀关不严,那么90min的收球效果就不好,这样就会有球在收取网反冲洗时被冲入大海,如图8所示。

5)系统控制程序执行有误。胶球清洗装置反冲洗频率高也会导致胶球流失,通过与其他运行正常的胶球清洗装置控制柜中的设置参数对比,可判断其控制过程是否正常。也可让相关业人员对写入控制柜中的源程序进行检查,有无乱码、程序丢失的情况发生。

6)胶球泵扬程不足,叶轮腐蚀。胶球投入到收集室里后,打开收球阀,胶球会随着管道内海水的流量被自动冲洗到凝汽器或收球网内,此时胶球泵若不能形成一定的循环压力就会导致胶球滞留在海水管道内,如胶球泵叶轮腐蚀或入口管道有堵塞等。2009年曾出现过因胶球泵叶轮腐蚀而导致胶球减少的情况,现场可通过监测电动机电流、泵的振动、有无异响来判断收球泵的运行状况,如图9所示。

7)收球或送球管道堵塞。若海水中海生物、海草、铁丝等异物卡在收球或送球管道,或贝类海生物依附管道内壁生长,或管道中法兰密封软性垫片内径尺寸偏小,皆会导致相应位置的管道截面积减少,在胶球投送和收回过程中,易截留住经过该位置的胶球,随着胶球的不断加入,管道内积聚的胶球会越来越多,直至整个管道内部塞满胶球。

根据以往现场缺陷分析及排查经验,可通过以下几个方法来判断管道有无堵塞。

a.若运行期间具备隔离窗口,可打开管道中的相关连接法兰,使用内窥镜检查管道内部有无堵塞。

b.若运行期间不具备隔离条件,可通过运行分别隔离收球与送球管道,在海水高潮位的窗口下分别对胶球收集容器进行充水,记录其充满时间,与运行正常的胶球清洗装置充水时间进行横向对比,可判断收球、送球管道有无堵塞。

c.隔离胶球收集容器,重新添加一定数量的胶球,投入运行后通过窥视孔观察胶球循环情况,直至水流中目视不见胶球,对收球管、送球管管道内的流量进行测量,包括总管及支管,通过简单计算及与运行正常的胶球清洗装置管道的流量进行横向对比,可判断收球、送球管道有无堵塞。

d.通过管道外壁温度判断管道有无堵塞,因凝汽器海水出口温度区别甚微,在管道未堵塞的情况下,管道外壁温度差异很小。目前该方法一般只有在管道完全堵死的情况下使用。

4、排查效果与经验总结

2017年开始至今,通过使用上述7个诱发丢球原因的排查方法,使该电站1、2号机组对于运行期间出现的丢球缺陷,在短时间内便能确定丢球原因,这有利于及时干预并采取相关处理措施,从而确保胶球清洗装置功能正常,保证凝汽器的换热性能。

对于已安装凝汽器胶球系统的电厂,丢球问题难以避免,其中胶球泵损坏、收球网关闭不严、管道堵塞又是诱发胶球丢失的主要因素,通过上述一些在线查找手段,在无需隔离设备的情况下便能确定原因,可有效避免运行隔离和设备解体产生的人力、物力,大幅减少作业时间,提高工作效率。对于频繁引起丢球的设备,可适当修改其维修策略,比如增加解体大修频率、缩短预维周期、薄弱位置重点检查等。因各个电厂采用的凝汽器胶球清洗装置结构可能存在差异,致使丢球的诱因也会不同,可参考以上原因排查方法制定相关措施,在确保机组连续运行的基础上,由外至内、先易后难,逐个对诱因进行排查。

对以往丢球缺陷处理经验进行总结,供同行参考,提供的相关思路及方法,可在短时间内便能确定丢球原因,这有利于及时干预并采取相关处理措施,从而确保胶球清洗装置功能正常,保证凝汽器的换热性能。上述方法并不一定是优方法,比如在不考虑成本的条件下,可以结合现场使用胶球的尺寸、材质等参数,研发出定位球,运行中通过对其GPS定位,确定胶球有无流出排水口,从而判断收球网关闭状态,为原因排查奠定基础。