★★★注意:请将需求胶球性能参数、型号大小 、订单数量等相关要求可发邮箱:3369838020@qq.com,我们将给您优惠的价格。联系人:晏经理(13961378590)QQ:3369838020。实体厂家生产,大量现货,大量批发来电价格更优惠!

凝汽器胶球清洗装置自动在线清洗系统的监测分析

针对凝汽器胶球清洗装置自动在线清洗系统的不足,提出了一种新的清洗方法,并研制了控制装置。该凝汽器胶球清洗装置以PLC和工控PC为核心,配备相应的执行部件,组成一控制系统,可自动实现凝汽器铜管的在线清洗,提高生产效益。对污垢测量,清洗参数的确定也作了较深入的研究。现场运行的结果证实了该胶球清洗装置的有效性。

1、凝汽器胶球清洗装置概述

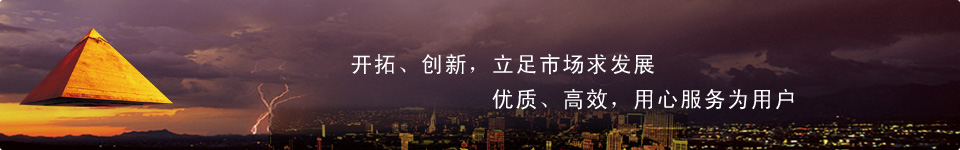

凝汽器是汽轮机组的重要辅机,它在汽轮机组的热力循环中起冷源作用,其性能好坏直接影响汽轮机组的效率。图1为表面式凝汽器结构。

冷却铜管固定在管板上,其排列方式一般有正方形直列、正方形错列等几种。图1右边所示为正方形错列。汽轮机运行时,冷却水从前水室的下半部分进来,通过下半部分冷却水管进入后水室,向上折转,再经上半部分冷却水管流向前水室的上部,最后排出,汽轮机

1.蒸汽入口2.冷却铜管3.管板4.前水室5.后水室6.冷却水入口7.冷却水出口8.凝结水集水箱9.冷却铜管排列方式图

图1表面式凝汽器胶球清洗装置结构图

蒸汽则由进汽口进来,经过冷却水管之间的缝隙往下流动,向管壁放热后凝结为水。在此工作过程中,由于冷却水质的不洁净(冷却水直取自江,河,湖,海及地下水),热交换时发生化学反应等原因,致使铜管内壁积聚了一些不利于传热的固态混合物(称之为污垢),污垢的存在,降低了换热面的传热能力,使汽轮机效率降低。对于污垢的清洗,许多电厂采用胶球清洗装置系统,但由于收球率低的问题,不少电厂的胶球清洗系统不能发挥作用。而代之以人工水力冲洗,利用高压喷枪水流的能量对冷却铜管进行清洗。对于大型机组,凝汽器铜管数量多,长度长,因而工人劳动强度大,而且清洗只能在机组停机时进行。针对这种情况,我们研制了一套计算机控制的自动清洗系统。其基本方案是:在凝汽器水室各安装一套固定式高压喷枪三维空间行走机构,在微机控制下,高压喷枪由交流伺服电机和液压缸驱动,根据凝汽器胶球清洗装置的管束布置,沿X方向、Y方向、Z方向精确定位,保证每一根铜管均能得到清洗,而且清洗可在机组运行时进行,过程全自动化,大大提高了生产效率。

2凝汽器胶球清洗装置系统控制原理

2.1污垢的描述与在线测量

对凝汽器而言,一般用端差法、热阻法来测量铜管换热面的污脏程度。端差法虽然简便,但可信度差。热阻法须在铜管内壁埋设铠装热偶,投资大,而且不易实现在线监测。为此,我们采用清洁度这一参数来描述管子的污脏程度,污垢多,则清洁度低,反之清洁度高。通过求取清洁度,实现污垢的在线测量。

2.2喷枪压力、流量、清洗时间的确定

对于积聚有污垢的铜管,要取得良好的清洗效果,除了高压喷枪应具有一定的排出压力和流量外,还须有相应的清洗时间。在凝汽器运行中,污垢成分、特性随季节变化,一般说来,污垢多(即清洁度值cf小),污垢单向耐压强度大,则喷枪压力和流量应随之增大。喷枪压力、流量愈大,则清洗时引起的机械震动愈大,不利于系统工作。另外,也受到铜管磨损的限制。因此,喷枪压力、流量不可能取得很大,经反复试验,喷枪压力、流量按下式选定:P=0.75#(5)式中:P—喷枪排出的压力;#—污垢单向耐压强度。0=l.33·l0-l6#P0.96!-0.24iI.l8(6)式中:0—流量;!—污垢厚度;iI—喷嘴直径;P,0选定后,则清洗效果唯一取决于每根铜管的清洗时间,对同一凝汽设备,污垢的#值和cf不同,取得同样凝汽器胶球清洗装置清洗效果所花费的清洗时间不一样。同样,若cf相同,污垢的#值不同,或者#值相同,而cf不同,其清洗时间也均不一样。

由于难以建立清洗时间与#、cf的精确数学模型,对每管清洗时间的确定采用模糊控制算法。系统采用二维模糊控制器,输入为清洁度值偏差e(e=设定值-实际值)和污垢单向耐压强度#,输出为每管清洗时间t。输入,输出变量均划分为5个模糊子空间{L,ML,M,MS,S},分别表示{大,中大,中,中小,小},其隶属度函数选为高斯型。控制规则为IF-THEN形式,共25条,用模糊推理规则进行运算,最大隶属度法进行模糊决策,并根据试验数据进行调整,可得到相应的模糊控制查询表。系统运行时,只要进行查表运算,即可得到每管清洗时间。

3凝汽器胶球清洗装置系统硬件设计

3.l总体方案

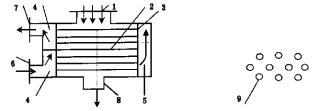

胶球清洗装置系统采用分布式控制方式,由l台上位机和4台下位机组成,结构如图2所示。4台下位机安放在凝结器现场,其核心为可编程控制器(PLC),分别控制4个水室喷枪三维行走机构的运行。上位机置于主控室,其核心为工业控制计算机(IPC),负责清洁度、喷枪压力、流量、清洗时间的计算,下位机的参数预置和状态监控,具有动画显示、历史数据存储、报表打印等功能。上、下位机之间通过RS—485标准接口进行通信,

图2胶球清洗装置系统总体结构图

可使数据在较远距离准确传输。下位机还可独立运行,便于故障检测与调试。

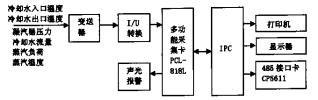

3.2上位机硬件设计

上位机硬件结构如图3所示。

图3上位机硬件结构

工业控制计算机采用研华IPC,并配以多功能采集卡PCL—818L和485接口卡CP5611,PCL—818L具有16路A/D输入和16路数字输入输出。冷却水入口温度、出口温度、凝汽器压力等信号通过变送器变为4~20mA电流信号,经I/V转换,输入到PCL—818L中,A/D转换后送入计算机,再根据经化学分析求得的污垢单向耐压强度值,可得出清洁度、喷枪压力、流量及每管清洗时间。IPC通过485接口卡与下位机通信完成参数预置和状态监控。若下位机出现故障,上位机接收故障信息,并通过PCL—818L控制声光报警电路,同时启动打印机,打印故障类型和有关数据。

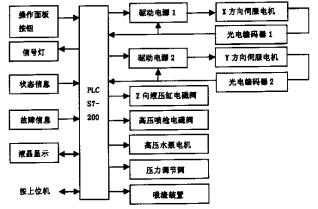

3.3下位机硬件设计

下位机硬件结构如图4所示,它包括如下几个部分。

图4下位机硬件结构图

(1)PLC系统:胶球清洗装置系统选用西门子S7—200系列可编程控制器,中央处理单元为CPU226。本机集成24入/16出数字输入/输出点。此外,还扩展了24入/24出数字输入/输出点。为了调整喷枪压力及检测模拟量故障信息,扩展了模拟量模块,共8路输入,2路输出。为了显示相关状态信息,设计了液晶显示器。

(2)喷枪行走控制:为了保证每一根铜管均能得到清洗,喷枪的精确定位是该系统正常工作的基础。凝汽器胶球清洗装置系统选用交流伺服电机作为驱动部件,并配以光电编码器组成一局部反馈系统,解决了开环控制的失步问题。经计算产生的脉冲自PLC高速脉冲端输出,通过驱动电源,控制伺服电机的旋转。伺服电机经减速,变向装置带动精密滚珠丝杠,可使喷枪沿X轴、"轴行走。增量式光电编码器作为角位移传感器,其输出为两个相互之间相移为90度的脉冲序列,PLC中高速计数器统计光电编码器输出的脉冲数,软件根据计数器计数值来判断是否失步。若失步,则作相应调整,若失步过多,且调整无效,则视为故障。

(3)喷水控制部分:PLC接收到清洗信号后,启动高压水泵电机。PLC根据上位机传送来的喷枪压力值控制压力调节阀阀门开度,使喷枪压力达到设定值,其调节规律为PID算法。待喷枪定位完毕,Z向液压缸电磁阀动作,喷嘴与铜管对接,之后,高压水喷枪电磁阀动作,开始对铜管进行清洗。清洗完毕,喷嘴与铜管退出对接,喷枪行走,定位下一根铜管。

(4)状态、故障信息检测:在胶球清洗装置自动在线清洗时,喷枪的行走,对接,喷水均在密闭的水室中进行,因此相关状态信息及主要部件的故障检测与保护不可缺少。

PLC检测到故障信息,处理方法有如下两种:无条件停机和有条件停机。有条件停机即判断此类故障系统是否允许,如短暂过电流,这时需延时一段时间后,再作判断处理。

4软件设计

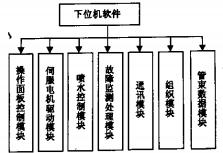

4.1下位机软件

根据PLC编程语言STEP7的特点,将下位机程序分为多个功能模块,并由组织模块统一管理,其结构如图5所示。

(1)交流伺服电机驱动模块:在该模块中,采取了“核步”算法解决了伺服电机的失步处理问题。设置了间隙补偿程序以补偿由于机械传动间隙而引起的定位误差。对伺服电机的驱动采取软启动、软制动的方法,减少了机械震动,保证了喷枪的精确定位控制。

(2)故障信息检测与处理模块:对模拟量故障信息的检测与处理采用内部定时中断的方法,对某些重要的数字量故障信息采取即时中断处理。

图5下位机软件结构

5胶球清洗装置主要问题的处理

5.1行走机构防卡塞

由于行走机构在水中工作,行走机构不卡塞变为首要任务。为此,除在机械配合上作重点考虑外,还采取加装刮刀、高压水喷洗,伺服电机变转矩控制等措施,取得良好效果。

5.2吸渣处理

对于直接取自江河的冷却水,水中含有大量杂质,如草、塑料片等,这些杂质积附于冷却水进口水室管壁,减少了进入凝汽器的冷却水量。在洪水季节这种现象尤甚。为此,我们设计了一种吸渣装置,利用喷射器产生负压,将杂质清理出凝汽器。吸渣头由液压马达控制,360旋转,可实现大面积的有效吸渣。

所述凝汽器胶球清洗装置在目前还是一个新的应用。现场调试运行表明:该系统设计合理,运行可靠,效果明显,大大减轻了工人劳动强度,提高了生产效益,具有良好的应用前景。本清洗装置同样适用于其他行业的大型换热器。